そして、

いろんな鉄について

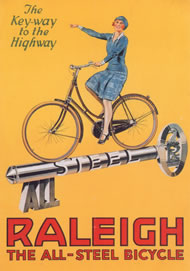

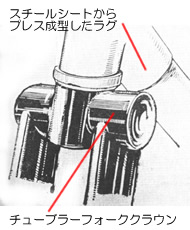

「THE ALL STEEL BICYCLE」、全て鉄の自転車というのは、Raleighが長年使った代表的なコピーのひとつです。全部鉄製なんて、今では当たり前ですし、ましてやアルミやステンレスが採用されていないなんて、逆にデメリット表示になりますね。しかしながら、Raleighが創業しだした19世紀終わり頃は、自転車のフレームは異種金属の鋳造ラグで溶接されたりして、フレームが壊れることなども多かったようですが、Raleighが開発したチューブラーフォーククラウンや、鉄のシートからプレス成型したラグ(フレームチューブの継手部分)により、全て鉄でフレーム・フォークを製造することができ、これが大きなセールスポイントになったようです。19世紀終わりごろというと、日本では明治維新が終わったばかりで、官製で製鉄所がまず最初に作られた頃です。確かにそのような時代に、自転車を全て鉄製で作ることは画期的だったのでしょう。

「鐵(てつ)は國家(こっか)なり」ということで、鉄の増産がまず最初に掲げられたのは、維新後の日本も、革命後の中国も同じような経路を辿っています。また、もっと時代を遡れば、卑弥呼が日本(倭國)の争乱状態を収めるまでは、鉄の流通ルートを巡る争いであったとのこと。青銅に比べて鉄は強力な武器になり、生産性向上の利器でもあったということで、まさに代表的な実用金属といえるのでしょう。 自転車では現在軽量なアルミに押されていますが、最近ではクロモリをはじめとして鉄が見直されています。クロモリは自転車の中でも良く耳にする材料なのですが、これも鉄の一種です。よく自転車御同好の方々が集まるスレッドには「黒森」などと冗談で書かれていますが、私のパソコンでもようやく「くろもり→クロモリ」の変換を覚えたくらいで一般的な言葉ではありません。

アートギャラリーのページでもご覧いただけますが、ラレーの昔の広告用イラストには 「THE ALL STEEL BICYCLE」のコピーが多く入っています

19世紀末にRaleighが開発したチューブラーフォーククラウンとスチール製フレームラグ。フレームラグについては、100年以上も経過した現在の軽快車のそれとほとんど違いがありません。

鉄といっても、ほとんどの鉄は鉄(Fe)元素だけで構成されてはおらず、少しだけ異種材料が混ざっています。炭素(C)、珪素(シリコンともいうSi)、マンガン(Mn)、リン(P)、硫黄(S)などがその成分ですが、どれも1パーセントを大きく下回るくらいしか混ざっていません。またクロモリでは、そのほかにクローム(Cr)とモリブデン(Mo)を混ぜているのです。それでCr-Moと書いたりします。やはりこちらの混ぜ物も同様に非常に少ない量です。しかしCrとMoの混ぜ具合をほんの少し多くするだけで、飛躍的に材料強度が上がります。普通鋼と呼ばれている一般的な鉄の引張強度が30kgf/mm2に対して、クロモリは約3倍の90kgくらいまで上がります。

現在発売中のクロモリフレームラレーCRFに採用されているアウターバテッドシートチューブ。

シートチューブ上端で、外側と内側でそれぞれ肉厚を増やし、中間部を薄く加工しています。

薄肉化による軽量化と、上端厚肉化で溶接強度とシート固定強度をアップさせ、さらにシートチューブ中間でチューブの内径を大きくすることにより、シートポストの上げ下げに対してのクリアランスをアップさせています。

ここで引張強度というのが出てきましたが、単位断面積の材料がどのくらいまで引っ張っても破断しないかというのを表しています。1平方ミリメートルあたり何キロまで引っ張れるかです。以前に「バルブの話」で述べましたが、本来なら国際単位Pa(パスカル)で書かなければならないのですが、ピンと来ないので、このままkgf/mm2で進めます。ちなみに1kgf/mm2は、 9.80665MPa(メガパスカル)、あるいはN/mm2(ニュートン/平方ミリメートル)になります。MPaはおおよそ10倍で、1kgf/mm2=10MPaと覚えておけばいいでしょう。N(ニュートン)とは1kgの物体を1メートル毎秒毎秒(m/s2)の加速度を生じさせる力だそうです(何のこっちゃ)。1N/m2(ニュートン/平方メートル)=1Pa(パスカル)と言うことらしいです。地球は9.80665の重力加速度を持っていますので、1kgの物体は1×9.80665=9.80665Nの力を持っていることになります。

例えば直径2mmの棒があったとすると、これの断面積は半径×半径×円周率ですから、直径2mmの半径1mmで、円周率3.14とすると1mm×1mm×3.14=3.14mm2、断面積は約3mm2ですから普通鋼だと30kg×3=90kgまで引っ張っても大丈夫になります。極端な例で行くと、たった2mmの直径の針金みたいな普通鋼に、普通の体重の人がぶら下がっても切れないわけです。(安全率をまったく見ていません。間違っても実験しないでくださいね。)普通鋼でもこれだけ強いわけですから、3倍の強度を持つクロモリ恐るべし、断面積1mm2、つまり直径0.7mmくらいのシャープペンシルの芯のようなものでもぶら下がれるわけです。

クロモリのほかに、ハイテンというのも良く聞きます。正しくはハイテンション鋼、高張力鋼と言って、これも鉄です。クロモリと違って、CrとMoはあまり含んでいません。先に書いた鉄の一般的な混ぜものの量が少し多くなって、普通鋼より引張強度が高いものです。ハイテンは一般的には50kg/mm2以上の強度を有するものを言うのですが、35kg以上でもハイテンと言っています。また自動車業界では100kg以上でクロモリ以上のものも使われることがありますが、後で述べるように材料自体の強度が上がっているだけではありません。全然話は飛びなすが、専門用語を発音するときは、アクセントが平板化するという現象があります。ハンドル・・・普通に言うよりも平板化して発音してください。なんとなく通っぽくなりますね。文房具の「ファイル」とパソコンデータの「ファイル」の発音が違うのと同じ現象です。ハイテンも自転車同好の方は平板化発音されますが、鉄鋼業界では「ハイ」にアクセントが置かれるようです。こちらの発音の方が、逆に通っぽくなりますよ。

最近では少なくなってしまいましたが、プレステージという商品名で代表されるさらに高強度なクロモリがありますが、こちらは熱処理などで強度を上げています。鉄は混ぜもので合金鋼にする方法以外に熱処理や加工を施すことで、材料そのものが有する強度以上に材料強度を上げることが出来ます。しかし自転車のフレームの場合、溶接加工が絡んできますので、そのような方法で材料強度を上げても、普通に溶接すれば熱処理・加工前の強度に戻ってしまう場合も多く、溶接にはかなりの技術を要することになります。先ほど言った100kg級の高張力鋼も、加工などで強度を上げているようです。クルマの場合は、自転車のフレームのように溶接するのでなく、モノコック成型でボディなどを加工するので、意味があるのでしょう。もっとも継ぎ目はスポット溶接が行われますし、成型自体も高強度なるがゆえに高い技術がもちろん必要なわけですが。

そのほか、レイノルズのマンガンモリブデン鋼や、その他各社が開発した高張力の合金鋼があります。このような高度な材料が使われることは、普通の鉄のALL STEEL BICYCLEが幅を利かせていた時代からするとすごいことですね。